【关键词】数据融合;实时监测;卡尔曼滤波;边缘计算;工业自动化仪表

引言

随着工业4.0时代的到来,工业自动化仪表在生产过程中扮演着越来越重要的角色。然而,传统工业仪表存在的数据孤岛、监测滞后等问题,严重制约了工业生产的效率提高。数据融合技术可以有效整合多源异构传感器数据,提高数据可靠性和完整性;实时监测技术能够及时反映设备运行状态,为生产决策提供依据。因此,研究工业自动化仪表的数据融合与实时监测技术不仅具有重要的理论意义,还能够提高生产效率、降低运营成本和保障生产安全等方面提供显著的实践价值,推动制造业智能化升级。

一、工业自动化仪表数据融合技术

工业自动化仪表数据融合技术主要包括三个方面。第一,多源异构数据特征分析阶段采用小波变换去噪技术滤除高频干扰,提高信号质量,对不同采样频率的数据,应用插值算法进行同步;数据归一化采用最大最小值归一化法或Z-score标准化,解决量纲不一致问题。第二,改进的卡尔曼滤波算法针对工业自动化仪表的非线性特性进行了优化。算法采用无迹变换技术替代传统线性化方法,并引入自适应因子,动态调整过程噪声协方差矩阵,集成联邦卡尔曼滤波结构,实现了分布式处理和信息融合。第三,数据融合精度评估方法采用多维度指标体系:主要是使用均方根误差量化融合估计与真实值的偏差;使用一致性指数评估多传感器数据的协调程度;用信息增益率衡量融合过程中的信息利用效率;用时间一致性指标评估融合结果的时序稳定性;采用模糊综合评判法进行综合评分,从而得出最终的融合精度评分。

二、工业自动化仪表实时监测技术应用

(一)边缘计算架构设计

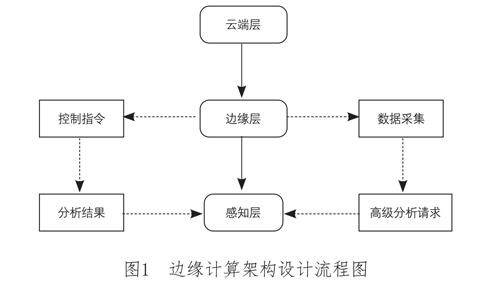

为了实现工业自动化仪表的实时监测,边缘计算架构设计采用了三层结构。底层为感知层,由分布式传感器节点组成,负责数据采集和初步处理[3]。中间层为边缘层,部署边缘服务器,执行数据融合、故障诊断和预测性维护算法。顶层为云端层,提供数据存储、高级分析和可视化服务。边缘层采用容器化技术部署微服务,能够提高系统灵活性和可扩展性。数据传输使用消息队列遥测传输协议,用以确保低延迟和高可靠性。边缘服务器配备图像处理器加速卡,能优化复杂算法的执行效率。系统还集成了软件定义网络技术,能够实现网络资源的动态调度和优化。安全方面,系统采用区块链技术保证数据完整性,并使用同态加密算法保护敏感信息。整个架构设计如图1所示,确保了数据的实时处理和系统的可扩展性。

(二)实时数据处理算法

实时数据处理算法采用滑动窗口技术结合快速傅里叶变换(Fast Fourier Transformation,FFT),实现了工业自动化仪表信号的高效分析[4]。滑动窗口大小根据信号特性动态调整,通常为N=2m个采样点,其中m为正整数。这种动态调整策略能够适应不同频率特性的信号,既保证了分析精度,又优化了计算效率。对于窗口内的离散时间信号x(n),其FFT计算如式(1)所示:

其中μ(k)和σ(k)分别为频谱幅值的均值和标准差,α为可调参数,μ(k)反映了信号的整体能量分布,而σ(k)表示频谱的波动程度。