燃料储存并非易事

众所周知,每千克氢气的质量能量密度为40千瓦·小时,几乎是柴油或汽油的3倍,但氢气需要冷却至-253℃才可以保持液态。这给氢燃料的储存和运输带来了不小的挑战。

首先是氢的存储体积过大。在常温标准大气压下,氢气的密度很小,同等能量下,其体积约是航空煤油的2750倍。为节省空间,人们通常采用272倍大气压对氢气进行增压储存,或者在大气压下将温度降至-253℃,使氢由气态转化为液态。氢的体积能量密度非常低,这意味着,即使经过压缩或液化,氢燃料也会占用很大的空间。相较于传统的航空燃油,在同等含能情况下,液氢燃料需要额外占据3倍体积,压缩氢气则需要额外占据5倍体积。从系统复杂程度而言,压缩氢气方案实施起来相对容易,但需要付出更高的空间和重量代价。低温储存的液氢相对密度更大,对于未来的商用航班,液氢方案更加现实可行。

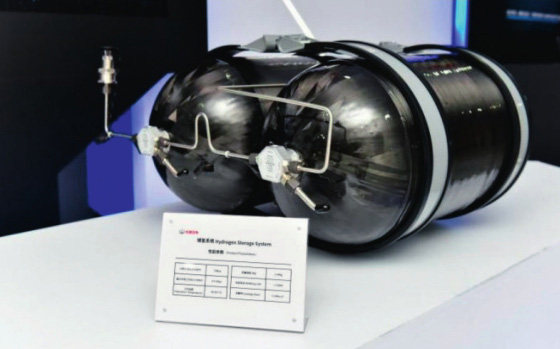

其次是难以安全储存。无论采用哪种储氢方式,对储存系统密封性的要求都比传统燃油系统更高、更复杂。这是因为,氢分子比航空煤油的分子小得多,更容易从管路缝隙中逃逸。储存液氢时,还必须考虑恒温条件的实现问题,否则,液氢燃料升温气化后,体积膨胀的氢气有可能导致燃料箱因压强骤增而直接爆炸。应用于航天领域的液氢储存系统相对简单,氢氧发动机火箭在起飞前才会加注低温液氢,火箭发射一般只需数分钟,而飞机的飞行时间往往会持续數小时,所以,必须寻求更可靠的储存方式。目前,氢能储存技术主要有高压储氢、液化储氢、固态储氢和有机氢化物储氢等形式。其中,高压储氢的应用最广,通常将气瓶作为容器。不过,由于氢的密度小、储氢效率低,故需加大压力来提高储氢量,而加压有可能导致氢分子从容器壁溢出或产生氢脆爆炸的风险。

如今,新型复合材料的发展为储氢环节提供了更多支持。相较于传统的金属材料,相同强度的复合材料结构所需付出的重量代价更小。就液氢储存罐而言,新型复合材料可以极大地减轻自重并增加有效容积。例如,一些国家研制的碳纤维复合材料燃料罐,在同等容积下,可比现有的最先进的航天低温罐减重75%。

“绿氢”生产成本高企

目前的制氢技术主要分为化学能制氢、生物质制氢和风电、光电制氢技术等。